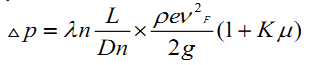

| 河南能源化工集团鹤煤公司热电厂(以下简称鹤煤热电厂)2×135MW机组,锅炉为东方锅炉厂制造的型号为DG-445/13.7-Π1的超高压、四角切圆燃烧、固态排渣煤粉炉。1#锅炉自2013年锅炉燃用发热量仅为3500kca的中煤以来,在负荷高于90MW阶段,炉膛水冷壁大面积结渣,焦块频繁掉落,引起炉膛负压大幅度波动,掉落焦块破坏炉底水封,炉膛漏入大量冷风引起锅炉灭火二次;较大焦块堵塞炉膛底部冷灰斗,无法排渣,引起机组被迫停运一次,严重威胁到机组的安全运行。 针对1#炉频繁掉大焦的现象,从结焦的机理出发,分析原因后制定运行措施,调整运行参数杜绝了炉膛大面积结焦,掉大焦的现象。 一、结焦机理及影响因素分析 1.1 结焦机理 锅炉燃烧过程中的结焦是一个非常复杂的物理化学过程,与燃煤的燃烧、炉内传热、煤质特性、燃烧调整有着密切的关联。首先煤粉在剧烈燃烧过程中产生热量,火焰中心温度高达1500~1700℃,而我单位燃用中煤的熔融温度为1480℃,因此火焰燃烧区域煤粉中的灰一定处于熔融状态,这些灰粒具有一定的表面黏度。且理论上10微米的颗粒会从高温区域向低温区域迁移,尤其在四角切圆燃烧的煤粉炉中,煤粉同时又受到旋转的离心力作用,若调整不当则会造成灰渣在水冷壁管壁上黏结、积聚,至自身重力大于粘结力而掉落。 1.2 影响结焦的因素 1.2.1 锅炉自身固有因素 由于两台锅炉设计原因,在初期投产阶段主、再热汽温远低于设计温度,无法满足运行要求。因此对锅炉燃烧器喷口改为上翘12°、1#炉水冷壁敷设卫燃带132m2。这就使得在现今燃用发热量为14.6MJ/kg中煤的热值,远低于发热量为20.89MJ/kg的设计煤种的热值,且燃煤中的收到基灰分高达 47%,远高于 30% 的设计值。 以上各种因素造成炉膛主燃烧区域热负荷高于原设计值,主燃烧区域温度水平较高,熔融的煤粉更加容易粘附在卫燃带上,在此部位积渣、结焦。 从看火孔与打焦孔检查情况分析,中下层喷燃器区域结焦厚度大约500~600mm,因此锅炉自身改造后的卫燃带也是引起炉膛结焦的主要原因。 1.2.2 燃烧调整方面因素 1)给粉机调节失当:当最下层A层给粉机转速达到总转速的60%,由此也可以认为整个锅炉燃烧所需要的燃料,60%集中在A层燃烧区域,这就造成此区域的炉膛断面热负荷过大。 该断面燃料燃烧放热量与水冷壁的吸热量的差值,无法使得带有熔融状态煤粉颗粒的煤粉气流,在此区域水冷壁附近得到及时冷却,由于热迁移效应、切圆因素与煤粉颗粒的离心力总和作用,煤粉颗粒更加容易黏结在水冷壁表面,进而逐渐积聚形成巨大焦块,在自重和应力作用下掉落,引起锅炉负压剧烈波动、灭火以及堵塞炉膛底部排渣口,严重危机机组的安全运行。 2)锅炉运行的配风方式是结渣的主要因素之一,一、 二次风调配比例失当,易造成煤粉气流混合不良,局部区域的煤粉浓度过高,其他部位浓度较低,则会高煤粉浓度区域温度场较高,同时一次风压、风速过高,引起切圆过大与煤粉颗粒离心力增加,会使得未燃尽和熔融状态且未冷却的煤尘颗粒黏结在管壁上,导致结渣进而大面积结焦。 3)过分提高一、二次风压,使之偏离设计风速过多,就会产生火焰偏斜,引起火焰“刷墙”结焦。 4)煤粉细度的影响:煤粉细度过粗,会造成煤粉的燃尽时间增加,煤粉气流的离心力升高,煤粉从气流中的离析能力增加,易于使未燃尽的煤粉冲墙,黏结在受热面管壁上积聚结焦。 二、调整措施 2.1 给粉机给粉量的适当调节 给粉量调整原则应遵循,保证锅炉稳定燃烧、排烟温度适中的前提下,上、中、下三层喷燃器口给粉量尽量保持一致,进而保证炉膛划分为三层的主燃烧区域断面热负荷基本持平,不超出设计的断面热负荷强度。因此经调节试验后,将A层给粉机转速控制在占总转速比例的35%区间,B层控制在35%左右,C层控制在30%左右,且同层各与煤粉混合后的一次风出口温度偏差不超过2℃,低负荷阶段收排烟温度的影响可适当增大A、B给粉量比例,但不应使下层比例超出 50%。 2.2 调节一次风压 鹤煤热电厂锅炉一次风速设计值为22m/s,一次风温160℃,一次风率为19%,一次风管道阻力为1400Pa。由于运行中是煤粉同空气混合后的两相流,其管道压力损失计算如下:  Δp- 输送管道压力 λ--- 纯空气摩擦阻力系数 L--- 输送管段当量长度 Dn--- 树洞管道内径 Vf--- 计算压力工况下纯空气的末速度 g--- 重力加速度 K--- 为两相流修正系数 μ--- 煤粉 / 空气的比值 带煤粉情况下k查表取值为1,μ=输送煤粉量/(一次风密度 * 一次风量)=73000/(135470*0.8129)=0.66kg/kg由此计算出两相流状态下的压力损失=1400*(1+0.66);运行中一次风总风压=喷燃器出口压力(-20Pa)+压力损失 =2308Pa。 运行中应该维持在2300Pa左右,防止一次风压过高,着火延迟,较粗的煤粉因惯性喷射到炉墙上引起结焦。尤其是采用四角切圆燃烧的煤粉锅炉,每个角分别由上游角推动下游角,逆时针旋转形成燃烧切圆,增大一次风压会使各个角的推动力量增加,切圆增大,增加刷墙结焦的几率。实践证明将一次风压调整为 2.2~2.3Kpa 锅炉无掉大焦情况发生。 2.3 合理组织炉内动力场 在现场观察锅炉前后墙打焦孔的过程中,发现锅炉后墙结焦几率明显大于其他三面墙,且后墙打焦孔部位火焰颜色发白、刺目。 因此说明炉内动力切圆偏转后墙,根据冷态动力场报告及相关,关小5%的2A、2B、2C三层一次风门开度,后墙的结焦几率明显下降。 2.4 适度开启周界风 开大周界风同提高一次风压的原理基本一致,会使一次风刚性过强,引起灰粒穿出煤粉燃烧区域刷墙挂焦,因此根据一次风压调整后周界风门开度控制在 20~40% 之间。 2.5 调整煤粉细度 由于原来运行煤粉细度R90为14%,煤粉颗粒较粗,具有较大的动量,在惯性作用下容易直接冲刷水冷壁,且相对于较细的煤粉颗粒着火需要的预热热高,燃不尽、溶化比例较高,冲刷水冷壁后更加容易结焦。由于燃煤中干燥无灰基挥发份为19%,因此经验计算得出经济煤粉细度为R90=0.5*22+2=13,通过调节粗粉分离器挡板开度控制煤粉细度R90为12~13。在制粉系统单耗无明显增长的情况下降低了锅炉结焦的现象。 三、结论 造成鹤煤热电厂1#机组锅炉燃用中煤后频繁结焦的主要原因是,一是炉内燃烧动力场、温度场较差,二是配风方式不合理,一次风速过高,切圆偏斜。通过以上观察分析调整给粉机的出力有效的均衡了炉膛主燃烧区域的断面热负荷,一次风压风门开度及煤粉细度这三项措施,有效的遏制了锅炉水冷壁大面积结焦和炉膛掉大焦的现象,保证了机组的稳定运行,给四角切圆燃烧煤粉炉在变燃料煤种后出现结焦治理方面提供部分调整经验。参 考 文 献 [1] 胡荫平 电站锅炉手册 [M],中国电力出版社,2005. [2] 冯俊凯,锅炉原理及计算 [M],科学出版社,2003. |